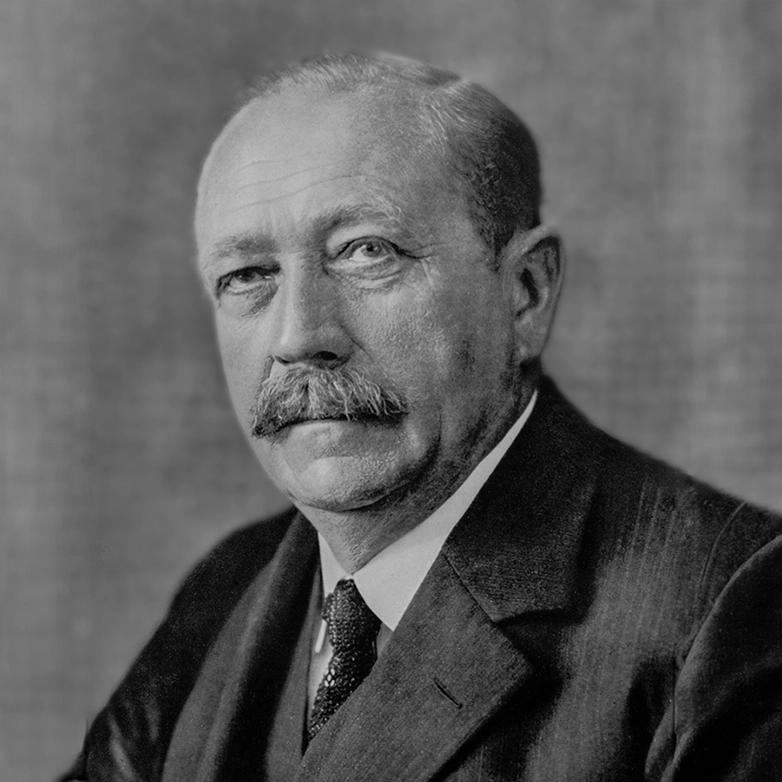

Hans-Christian Schneider

Im Januar 2012 wurde Hans-Christian stellvertretender CEO und im Januar 2013 schliesslich zum CEO der Unternehmensgruppe. Seine Dienstzeit zeichnet sich schon jetzt durch ein signifikantes Wachstum und eine verstärkte globale Präsenz aus.

Während seiner ersten beiden Jahre als CEO fanden drei bedeutende Fusionen und Übernahmen statt: Eröffnung einer eigenen Produktionsstätte in Gravatai, Brasilien; Gründung eines Joint Ventures mit Apollo in Ahmedabad, Indien; Übernahme der Elba-Werke in Ettlingen, Deutschland.

Die Entscheidungen tragen bereits Früchte für Ammann und zeigen, dass wieder einmal ein Familienmitglied in der Lage war, die Gelegenheit beim Schopf zu packen und den Erfolg des Unternehmens fortzusetzen.