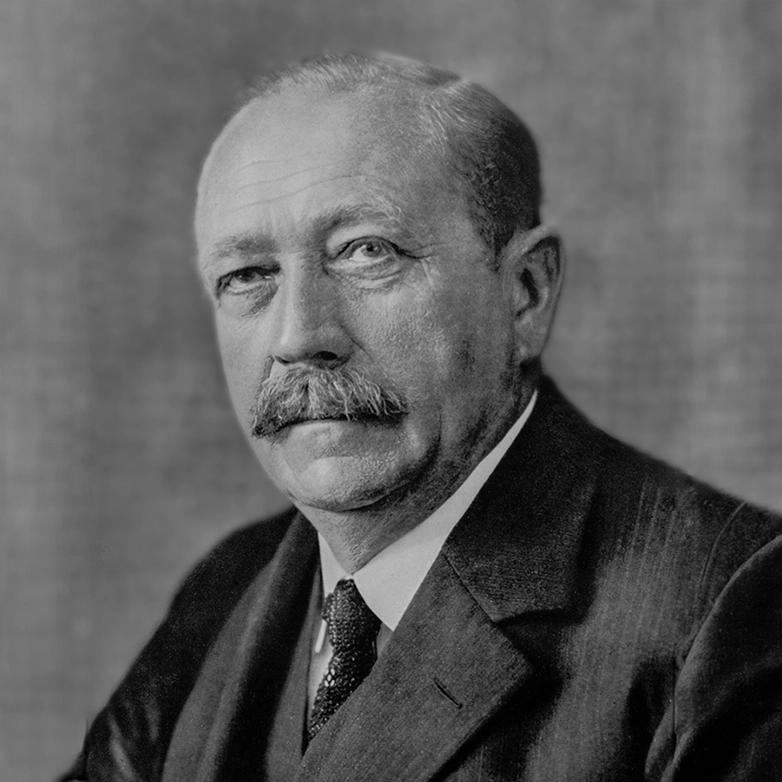

Hans-Christian Schneider

Hans-Christian fue subdirector general en enero de 2012 y director general en enero de 2013. Su mandato ya ha sido marcado por un crecimiento significativo y una presencia incluso más sólida a nivel mundial.

Se produjeron tres fusiones y adquisiciones significativas durante sus dos primeros años como CEO: La apertura de un establecimiento de fabricación en Gravatai, Brasil; la constitución de la empresa conjunta con Apollo en Ahmedabad, India; y la adquisición de Elba-Werk en Ettlingen, Alemania.

Las decisiones ya habían beneficiado a Amman y demostró que otro líder familiar estaba dispuesto a buscar las oportunidades para garantizar el éxito continuo de la compañía.