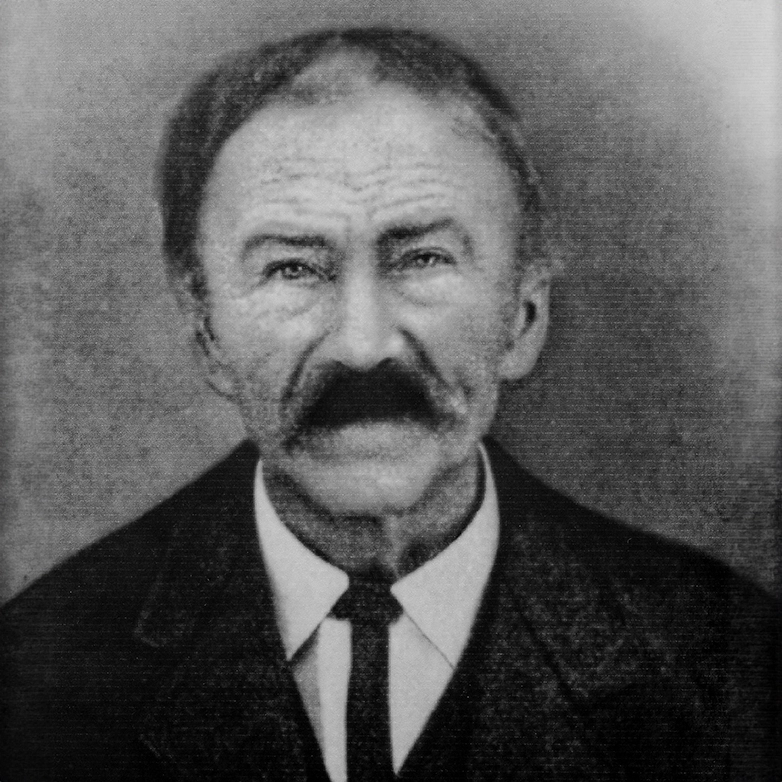

Ce dernier a parcouru la Suisse et l’Allemagne pour approfondir sa formation. Il est devenu mécanicien certifié à Holzminden, en Allemagne, puis est retourné dans l’entreprise de son frère, qu’il a reprise en 1886. C’était la première fois qu’Ammann passait avec succès d’un membre de la famille à un autre.

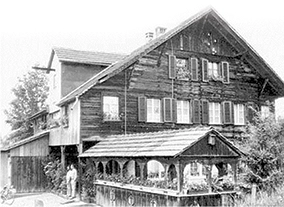

En 1896, Ulrich a transféré l’entreprise à Langenthal pour pouvoir accéder à la ligne ferroviaire centrale. Aujourd’hui, l’entreprise se situe toujours sur le terrain choisi par Ulrich.

Dans les années qui ont suivi, Ammann est passé de la construction de moulins à la construction routière. Pour cela, l’entreprise a acheté un brevet en 1908 pour les machines à macadam, essentiellement les postes d’enrobage de l’époque, et lancé les premiers rouleaux motorisés Ammann en 1911.

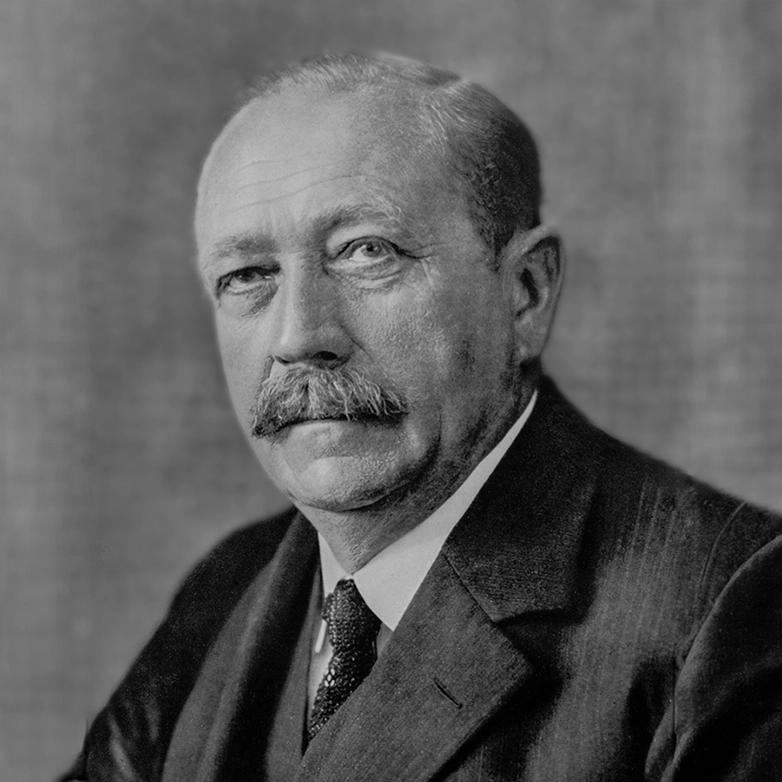

Arthur, le fils d’Ulrich, a rejoint l’entreprise familiale la même année. Arthur a suivi sa scolarité et sa formation à Genève, à Munich et aux États-Unis, ce qui lui a permis d’obtenir un diplôme.

Il était en train de parfaire son apprentissage avec son père lorsque sa formation pratique a été interrompue par la Première Guerre mondiale, où Ulrich et Arthur ont été mobilisés.

Peu après la guerre, en 1920, l’entreprise a renforcé sa structure juridique, plus tournée vers la famille que jamais, avec la création de ce qui s’appelait une entreprise familiale.